Como fazer um contrapiso que será revestido com cimento queimado

Recomendações para executar o piso de concreto ideal para receber o revestimento em microcimento.

Contrapiso de Concreto. Imagem: Juntos na Obra / Lafarge Holcim

Nesse post iremos abordar as principais questões que devem ser levadas em conta na hora de fazer o projeto do contrapiso ideal, para que o desempenho do revestimento em microcimento (cimento queimado) atinja seu potencial máximo. Os principais assuntos que veremos a seguir são:

- O que é um contrapiso

- Principais Características

- Impermeabilização

- Preparo da Superfície

- Ponte de Aderência

- Material Utilizado + Traço Ideal

- Taliscas & Mestras

- Forma de Aplicação

- Juntas de Dilatação

- Cura

Importante: As dicas contidas neste post não excluem a necessidade de um projeto específico que preveja as juntas de dilatação, o traço adequado, as espessuras necessárias e caimentos exigidos para cada situação.

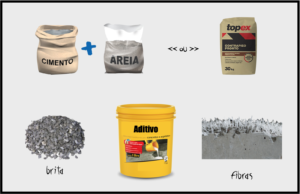

Imagem: Quartzolit

1. O que é um contrapiso

O contrapiso é uma camada de argamassa cimentícia aplicada sobre lajes de concreto, com espessura entre 3cm e 6cm e com objetivo de conferir planicidade e regularizar o piso. É composto de água, cimento, areia e aditivos. A argamassa pode ser preparada na obra ou ser comprada pronta, já industrializada, pré-dosada e equilibrada. Por vezes o contrapiso contêm armação ou fibras estruturantes, além de britas ou pedriscos.

Em áreas molhadas o contrapiso também desempenha a função de conferir caimento para os ralos. É ele quem vai ditar o grau de inclinação do piso e consequentemente dos revestimentos instalados, facilitando assim o escoamento da água.

Contrapiso com tela. Imagem: Concreto AGMIX

2. Principais Características

O principal para a bom desempenho de um contrapiso é uma boa aderência à laje, que ele seja firme, íntegro e apresente boa resistência, sem partes quebradiças, esfarelando e/ou soltando.

Para isso recomendamos pensar sempre nos 3 principais pilares de um bom contrapiso, que são:

- Aderência: Utilizar um primer adequado (Água de Amassamento).

- Resistência: Escolha de bons materiais, aditivos e traço mínimo 3:1 (cimento:areia).

- Integridade: Executar preferencialmente em lançamento único, sem dividir a área por etapas. Quanto mais contínuo o trabalho, menor a chance de fissuras.

Outras Dicas Importantes:

Evitar passar condutes e canos no contrapiso. Caso seja inevitável, analisar se o contrapiso possuirá profundidade suficiente pra comportar os mesmos.

- A compactação é fundamental para o sucesso do projeto.

- A espessura média do contrapiso deve ser de aproximadamente 3 cm. Em linhas gerais baixas espessuras tendem a ser menos resistentes e devem ser evitadas.

- Utilizar sempre uma argamassa com traço forte (1 cimento : 3 areia) ou argamassa pronta com resistência superior a 20 MpA.

- Não abrir mão do uso de aditivos de performance (Bianco, Sika 1 ou Microreve B).

- O acabamento do contrapiso para execução de pisos monolíticos deve ser de aveludado a queimado e não rustico e rugoso.

- A cura úmida é sempre recomendável, pois ajuda a evitar o surgimento de fissuras e trincas.

Imagem: Tudo Construção

3. Impermeabilização

O primeiro passo é sempre pensar na impermeabilização ANTES de executar o contrapiso. Em caso de piso térreo, em contato com o solo, o ideal é que a lage deve tenha sido feita já com barreira de umidade, usando materiais como lona plástica ou manta asfáltica antes da concretagem. Caso o contrapiso venha a ser aplicado em contato direto com o solo, esta barreira deve ser feita antes da aplicação do mesmo.

Impermeabilizaçao com lona plástica entre o solo e a laje. Imagem: Lisa Distribuidora.

A ANAPRE recomenda a instalação de lona plástica entre a sub-base e o concreto. Para este uso é indicado uma lona plástica dupla com, no mínimo 200 micra de espessura. É importante que a lona esteja íntegra, sem furos ou rasgos, e seja transpassada em 30cm nas emendas. A impermeabilização já deve ser sido executada e testada antes do lançamento do contrapiso, caso contrário impermeabilizantes cimentícios semi-flexiveis podem ser usados sobre o contrapiso.

Manta Asfáltica. Imagem: Mapa da Obra

4. Preparo da Superfície

Para iniciar a execução do contrapiso, é necessário que o local de aplicação esteja completamente livre de sujeira e resíduos. A alvenaria deve estar finalizada e, caso haja impermeabilização no local, a mesma deve estar pronta e testada.

Para casos onde o contrapiso seja aplicado diretamente sobre a laje de concreto, recomenda-se lavar a laje com máquina de alta pressão.

Imagem: Homepedia

5. Ponte de Aderência

Depois de limpar e lavar a área, o passo seguinte é fazer uma boa ponte de aderência entre a lage e novo contrapiso que será lançado. Para essa etapa utilizamos um primer de aderência, conhecido popularmente como água de amassamento, composto de uma solução de água, resina (PVA, látex ou acrílica), e polvilhamento de cimento (0,5 kg/m²).

Essa mistura deve ser distribuída no piso com uso de uma vassoura. A princípio, a ponte de aderência é aplicada apenas sob os pontos a receberem as taliscas. Após o posicionamento das taliscas deve ser aplicada a água de amassamento no restante do piso, para logo em seguida ser lançada a argamassa. É importante que a ponte de aderência seja lançada em etapas, e que seja toda preenchida com a argamassa de contrapiso antes de 20 minutos da mistura do cimento.

Imagem: AECweb

6. Argamassa do Contrapiso: Materiais e Traço

- Água;

- Areia Média;

- Argamassa Industrializada para Contrapiso <ou> Cimento

- Aditivos: Resina (Ex: Bianco); Impermeabilizante (Ex. Sika1); aumento de performance (Microreve B);

- Brita/Pedrisco

- Tela Metálica ou Fibras (Micro ou Macro)

O traço da argamassa do contrapiso é variável de acordo com o projeto, para o nosso propósito, o traço mínimo é de uma medida de cimento para três de areia (1:3) e a espessura varia de 2cm a 6cm, dependendo das necessidades especificas do projeto.

O uso de tela ou macrofibras deve ser avaliado pelo projetista. A tela pop soldada é normalmente utilizada em contrapisos acima de 5cm e posicionada no terço superior do mesmo. Nós recomendamos o uso da macrofibra sintética estrutural como uma forma segura e fácil de substituir a tela, mesmo em contrapisos com menor espessura.

7. Taliscas e Mestras

Após a limpeza da laje, deve-se analisar o projeto com as cotas de piso acabado, mapear a área com o uso de nível e definir a cota para execução das taliscas.

Sobre as taliscas: As taliscas são as guias que ajudam a delimitar a espessura e nivelamento do contrapiso. Elas devem ser quadradas, feitas de azulejo (15×15 cortado em 6 partes iguais) e precisam ser posicionadas com distância entre 1,50 a 2 m entre cada talisca. Nos cantos e próximas aos ralos é importante formar planos com o caimento desejado. O caimento é obtido através do posicionamento das taliscas em níveis diferentes. Não use madeira ou tijolos para as taliscas e lembre-se de sempre usar um primer ou água de amassamento para criar e fixá-las.

Sobre as mestras: O próximo passo é formar as mestras, que são faixas de argamassa que servem de marcação para o assentamento nivelado do contrapiso. São as mestras que servem de referência para que o preenchimento do contrapiso siga o mesmo nível o caimento previsto em projeto na hora do posicionamento das taliscas. Lembre-se de sempre usar um primer ou água de amassamento para criar as mestras. As mestras devem ser executadas entre duas taliscas, espalhando a argamassa selecionada para o seu contrapiso com o auxílio de uma enxada numa quantidade que sobreponha a altura das taliscas. Com o auxílio da régua de alumínio, nivele e compacte a argamassa excedente até que a mestra fique no mesmo nível das taliscas. Após a mestra executada deve-se retirar o azulejo ou cerâmica das taliscas e preencher com argamassa, deixando o mesmo acabamento nesse ponto como nos demais. É necessário repetir esse procedimento entre todas as taliscas previstas no ambiente.

8. Forma de Aplicação

Taliscas e mestras posicionadas, material pronto e equipe preparada? Agora é a hora de lançar a argamassa do contrapiso. Caso a ponte de aderência esteja seca, refaça o processo para garantir que o contrapiso venha a ficar aderido ao substrato. Lembre-se que as taliscas e mestras devem ser executadas imediatamente antes da execução do contrapiso. NÃO se deve deixar taliscas e mestras prontas de um dia para o outro para evitar fissuras e descontinuidade no trabalho.

Lançando a argamassa

Lançando a argamassa: Lançar novamente a argamassa de contrapiso sobre o restante da área, espalhando com uma enxada até ultrapassar o nível das mestras e compactar com o soquete, para garantir a resistência do contrapiso. Se após o término da compactação a camada ficar abaixo do nível das taliscas, deve-se acrescentar mais argamassa e compactar novamente.

Compactação do Contrapiso

Acabamento: Para o acabamento, deve-se umedecer a superfície com água e sarrafear toda a área com a régua de alumínio cortando a argamassa até o nível das mestras. Em seguida desempene toda a área com desempenadeira de aço ou alisadora de concreto motorizada, deixando o acabamento completamente uniforme. É ideal que o contrapiso seja feito de maneira continua para se evitar trincas. Caso haja a necessidade de uma parada técnica, uma cola epóxi tipo Sikadur 32 ou similar deve ser usada para “colar” as áreas descontinuadas.

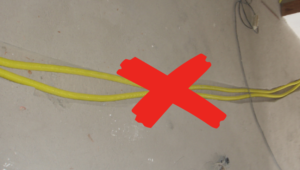

Evite conduítes e encanamento sob o contrapiso, para diminuir o risco de fissuras. Caso tenha que usar, não faça somente uma proteção mecânica ao redor do conduíte, execute o cobrimento dos mesmos em conjunto com a execução do contrapiso.

Evite passar os condutes superficialmente pelo contrapiso

9. Juntas de Dilatação

As juntas de dilatação correspondem a cortes criados na concretagem, com o objetivo de possibilitar que a expansão térmica ocorra sem causar trincas o piso. São elas que garantem maior flexibilidade aos pisos de concreto, uma vez que o cimento dilata com o calor e contrai com o frio, causando assim movimentações indesejadas. As juntas de dilatação devem ser previstas em projeto e especificadas pelo engenheiro responsável da obra.

Corte de Juntas de Dilatação. Imagem: Petrotec Equipamentos

10. Cura

A cura úmida é uma técnica que ajuda a conservar a umidade do contrapiso após o lançamento do mesmo, com o objetivo de evitar o surgimento de fissuras e trincas, além de melhorar a qualidade do resultado final.

Neste processo é necessário manter a superfície do concreto com água por 7 dias, ajudando a evitar que a evaporação da água presente na argamassa do contrapiso ocorra de forma acelerada, evitando assim o ressecamento e esfarelamento da superfície. A melhor cura úmida é atingida com o uso de manta geotêxtil, mas uma maneira mais simples de usar essa técnica é simplesmente molhar com uma mangueira o seu contrapiso uma vez ao dia. Este pequeno detalhe pode fazer uma grande diferença na qualidade do contrapiso.

É importante lembrar que deve-se respeitar um período mínimo de 48 horas sem trânsito sobre o contrapiso, evitando comprometer seu acabamento. Para aplicação de revestimentos sobre o contrapiso, aguardar o período desejável de 28 dias. Após este período de cura, as trincas que surgirem devem ser tratadas.

Cura Úmida

OBSERVAÇÃO FINAL:

Este post não tem como objetivo substituir o acompanhamento técnico nem o cálculo das forças e solicitações de cada projeto. Este deve ser feito por engenheiros, projetistas e calculistas qualificados. Um resultado de sucesso é atingido com um projeto adequado, escolha de materiais criteriosa e uma execução de responsabilidade feita por profissionais.

DOCUMENTOS DE REFERÊNCIA:

NR-18 (Condições e Meio Ambiente do Trabalho na Indústria da Construção);

Projetos de Arquitetura.

NBR 12.260:2012 – Execução de piso com argamassa de alta resistência mecânica — Procedimento

NBR 15575-3:2013 – Edificações habitacionais — Desempenho – Requisitos para os sistemas de pisos